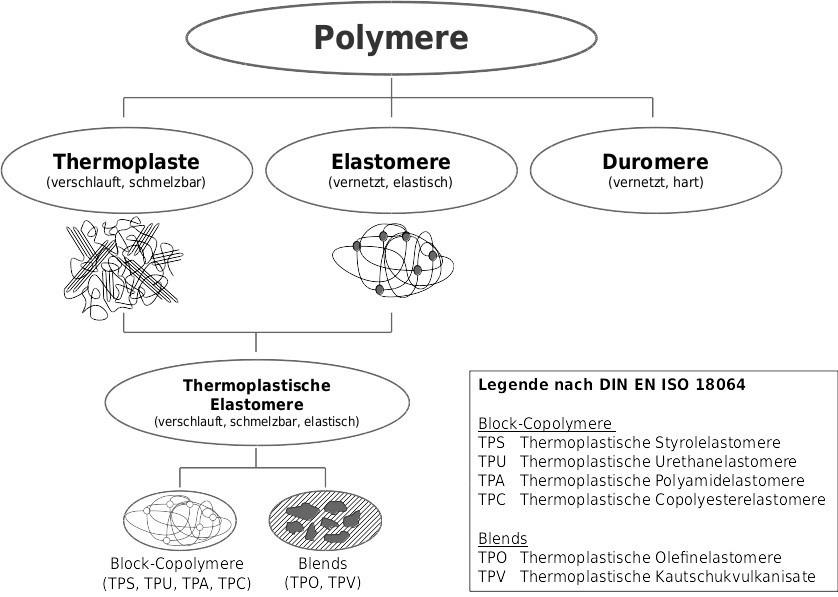

Was sind Thermoplastische Elastomere?

Thermoplastische Elastomere (Abkürzung: TPE) sind Werkstoffe, welche thermoplastisch verarbeitbar sind und gummiähnliche Gebrauchseigenschaften aufweisen.

Thermoplastische Elastomere lassen sich sehr leicht formen, da sie bei der Verarbeitung den plastischen Zustand durchlaufen. Sie lassen sich in nahezu allen Härten herstellen. Durch Modifizierung erreicht man Haftung an nahezu allen technischen Thermoplasten. Ihre Fließfähigkeit, sowie ihre Dichte, Optik, Kratzfestigkeit und andere Eigenschaften, lassen sich ebenfalls durch Compoundierung mit verschiedensten Füllstoffen und Additiven einstellen.

Welche TPE-Arten gibt es?

Thermoplastische Elastomere können gegliedert werden in TPE Blends und Block-Copolymere

Blends sind Legierungen aus einer Kunststoffmatrix und einem weichen Werkstoff, z.B. einem Elastomer. Es gibt TPO (Thermoplastisches Olefinelastomer) und TPV (Thermoplastisches Kautschukvulkanisat).

Block-Copolymere sind Molekülketten mit unterschiedlichen Segmenten, die sich beim Abkühlen zu „Hart“- und „Weich“-Bereichen zusammenlagern. Es gibt TPS (Styrol-Block-Copolymer), TPU (thermoplastisches Polyurethan), TPC (thermoplastisches Polyester-Elastomer) und TPA (thermoplastisches Polyether-Polyamid).

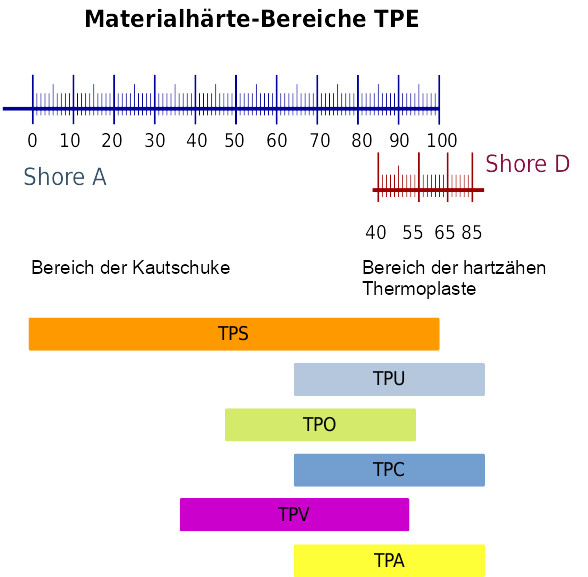

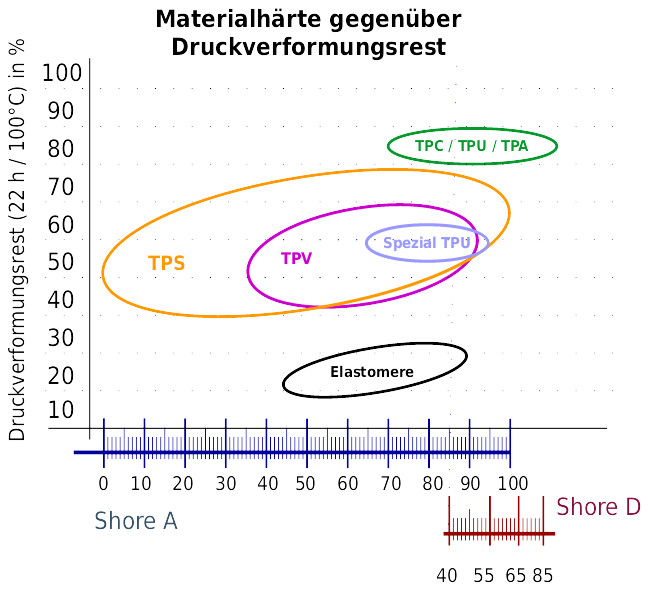

Welche Unterschiede treten bei den einzelnen TPE-Arten auf?

Die einzelnen TPE-Arten unterscheiden sich in ihren Eigenschaften. So zeichnet sich TPC z.B. durch gute mechanische Festigkeiten, die TPU durch gute Abriebwerte aus. Beide besitzen jedoch Optimierungspotential vor allem im DVR bei höheren Temperaturen. TPV und TPS sind in sehr weiten Bereichen modifizierbar. Herausforderungen sind allerdings Anwendungen in Öl und/oder bei hohen Temperaturen. TPA stechen durch ihre Schnappigkeit hervor. Allerdings sind sie, ebenso wie TPU nicht einfach zu verarbeiten.

TPS

(Styrol-Block-Copolymer)

| Kriterium | Beurteilung / Werte |

| Härte | alle Härten |

| mechanische Eigenschaften | gut |

| Einsatztemperatur | max. 100°C, Sonderwerkstoffe bis 150°C |

| Druckverformungsrest | 40 bis 70% bei 100°C/24h, Sonderwerkstoffe 41% bei 150°C/24h |

| Ölbeständigkeit | eingeschränkt |

| Hydrolysebeständigkeit | sehr gut |

| Witterungsbeständigkeit | sehr gut |

| Verarbeitung | sehr gut |

| Haftung | PP, PE, ABS, PC, PMMA, PBT, POM, … |

TPC

(Thermoplastische Polyesterelastomere)

| Kriterium | Beurteilung / Werte |

| Härte | ab ca. 80 Shore A |

| mechanische Eigenschaften | sehr gut |

| Einsatztemperatur | bis zu 160°C |

| Druckverformungsrest | 80% bei 100°C/24h |

| Ölbeständigkeit | gut |

| Hydrolysebeständigkeit | mäßig |

| Verarbeitung | sehr gut |

| Haftung | PC, PC/ABS, PET, PBT |

TPV

(PP-EPDM, PP-NR, PP-IIR-Blends, …)

| Kriterium | Beurteilung / Werte |

| Härte | ab 35 Shore A |

| mechanische Eigenschaften | gut |

| Einsatztemperatur | max. 100°C |

| Druckverformungsrest | 40 bis 60% bei 100°C/24h |

| Ölbeständigkeit | eingeschränkt |

| Hydrolysebeständigkeit | sehr gut |

| Witterungsbeständigkeit | sehr gut |

| Verarbeitung | sehr gut |

| Haftung | PP, PA, ABS, ABS/PC |

TPU

(Thermoplastische Polyurethane)

| Kriterium | Beurteilung / Werte |

| Härte | ab ca. 60 Shore A |

| mechanische Eigenschaften | sehr gut |

| Einsatztemperatur | bis zu 80°C |

| Druckverformungsrest | 80% bei 100°C/24h |

| Ölbeständigkeit | gut |

| Hydrolysebeständigkeit | mäßig |

| Witterungsbeständigkeit | gut bei aliphatischen Typen |

| Verarbeitung | mäßig |

| Haftung | PA, ABS, ABS/PC, PC |

TPA

(Thermoplastisches Polyamid)

| Kriterium | Beurteilung / Werte |

| Härte | ab ca. 75 Shore A |

| mechanische Eigenschaften | sehr gut |

| Einsatztemperatur | bis zu 80°C |

| Druckverformungsrest | 80% bei 100°C/24h |

| Ölbeständigkeit | gut |

| Hydrolysebeständigkeit | mäßig |

| Verarbeitung | mäßig |

| Haftung | PC, PC/ABS, PA11, PA12 |

Shore A, Shore D?

Bei Härte nach Shore wird ein Widerstand gemessen, der durch das Eindringen eines Körpers mit bestimmter Form entsteht, welcher mit einer definierter Federkraft auf das Prüfobjekt gedrückt wird. Die Härte in Shore A ist weicher als die in Shore D, wobei eine Überschneidung dieser beiden Härteangaben vorliegt.

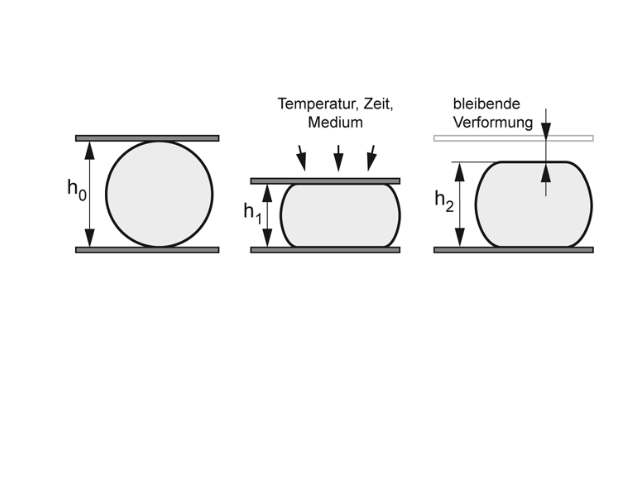

Was ist der Druckverformungsrest (DVR)?

Der Druckverformungsrest (Abkürzung DVR), gibt an, zu welchem Maß ein deformierte Werkstoff sich nach einer bestimmten Zeit und einer bestimmten Temperatur wieder zurückstellt. Ein DVR von z.B. 0% gibt an, dass sich der Werkstoff zu 100%, also vollständig zurückgestellt hat. Bei einem DVR von 100% hat sich das Material zu 0%, also gar nicht zurückgestellt. Wichtig sind DVR-Werte z.B. bei Dichtungsanwendungen oder Dämpfungselementen.